Раннее обнаружение внутренних включений и дефектов раковины с помощью метода рассеяния магнитного потока

Хайлигенхаус, март 2022г.

- Включения попадают в расплав во время металлургического процесса

- Некоторые из неметаллических частиц остаются в произведенном металлопрокате

- Чистота стали определяется количеством, размером и распределением в пространстве данных неметаллических включений в полосе

- Инновационная система обнаружения включений фирмы IMS обнаруживает такие дефекты непрерывно с помощью бесконтактной и неразрушающей технологии

Требования к стали, как материалу, непрерывно растут в связи с улучшением материала и его методов обработки. Это также касается такого параметра стали, как чистота.

В результате, точный контроль производственных процессов важен для производства конечной продукции высокого класса, чтобы передать в обрабатывающую промышленность безупречный материал с однородной структурой. Чтобы это обеспечить, важно определить различные параметры на протяжении всей длины полосы.

Файлы для загрузки

Контактная информация

Выборочная инспекция материала на концах полосы является недостаточной для надежного предотвращения появления дефектов в конечной продукции и возможного вреда агрегатам на последующих этапах формовки.

Задача

При производстве стали и последующего процесса литья, включения попадают в расплав во время металлургического процесса. Некоторые из этих неметаллических частиц остаются в произведенном металлопрокате.

В последующих процессах прокатки данные внутренние дефекты не удаляются из стали, а удлиняются в связи с деформацией материала. Чистота стали определяется количеством, размером, распределение в пространстве неметаллических частиц, оставшихся в полосе. Если данные частицы не выходят на поверхность материала, то они не могут быть обнаружены традиционными оптическими измерительными системами.

Чтобы быть способным надежно обнаруживать такие внутренние включения и дефекты раковины, IMS было необходимо специально разработать бесконтактную систему измерения для неразрушающего контроля дефектов в непрерывном производственном потоке.

Технический принцип системы обнаружения включений

Если в материале есть области с меньшей проницаемостью, вызванной неметаллическими включениями, трещинами и вмятинами на поверхности, то магнитное сопротивление увеличивается в этой области. Часть магнитного потока поднимается к поверхности материала. Разница между относительной проницаемостью материала и воздуха вокруг дает понимание о магнитном преломлении. Поле рассеяния выходящее из поверхности материала больше, что позволяет обнаружить дефект.

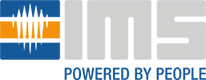

Рисунок 1: Схематическая иллюстрация профиля магнитного поля при наличии внутренних включений (источник: IMS)

Система обнаружения утечки потока предлагает полную проверку на утечку потока в процессе производства. Электромагниты используются для намагничивания материала. Их сила может быть адаптирована к качествам, структуре и геометрии материала, который подвергается исследованию и могут быть отключены для целей технического обслуживания и чистки. Поля утечки обнаруживаются с помощью датчиков магнитосопротивления.

Используемые датчики – это дифференциальные датчики магнитного сопротивления (градиометры). Они состоят из 4 отдельных датчиков магнитосопротивления, которые соеденены в мост Уинстона. Два из этих датчика каждый соединены пространственно. Дифференциальный сигнал формируется в зависимости от разницы в силе магнитного поля между двумя чувствительными областями.

Использование градиометров позволяет значительно большее усиление по сравнению с абсолютными датчиками (магнитометрами) в качестве внешнего поля не имеют влияния на сигнал сенсора. Это означает, что даже незначительные изменения магнитного поля могут быть обнаружены.

В системе измерения включений материал намагничивается перпендикулярно направлению прокатки. Направление намагничивания было выбрано на базе лабораторных измерений с искусственными дефектами. Данные дефекты были определены как дыры различных диаметров, а также борозды длиной 1мм, шириной 100мкм и различной глубины. Внутренние включения встречающиеся в холоднокатаных полосах обычно имеют удлиненную форму, так как имеется сильная деформация. Борозды являются дефектами, которые чаще всего встречаются фактически.

Для дыр, которые соответствуют компактным дефектам, примерно соответствующие результаты были получены с помощью магнетизации во все направления. Для бороздок, значительно лучшее соотношение сигнал к шуму было достигнуто с помощью магнетизации поперек прокатному направлению. Это может быть объяснено большим поперечным сечением в этом направлении.

Намагниченность при угле 45°к направлению проката – это не компромисс, так как это ухудшает соотношение сигнал к шуму для компактных дефектов в сравнении с параллельным намагничиванием, без улучшения соотношения соотношения сигнал-шум для удлиненных дефектов.

С намагничиванием поперек направлению прокатки, максимальная ширина магнита ограничена. Из-за подходящей гомогенности магнитного поля, ширина была выбрана таким образом, что 48мм ширины поля измеряется в каждом случае. Далее, несколько магнитов необходимо для покрытия различной ширины материала. Так как невозможно измерение в области полюсного наконечника магнита, то сенсорные модули располагаются в два ряда для непрерывного охвата.

Структура сенсорного блока

Один магнит и одна сенсорная линия внутри каждого магнита формируют компактный сенсорный модуль. Это гарантирует легкое техобслуживание, ремонт и масштабируемость системы измерения.

Сенсорный модуль содержит сенсоры, усиление и фильтрацию сенсорных сигналов, АЦП, а также контроль электромагнитами и стабилизированная подача напряжения. Сенсорные модули устанавливаются быстро на системе измерения при использовании быстросъемных хомутов и соединительных болтов. Механическая настройка не нужна благодаря точного производства и сборки отдельных компонентов модуля.

Датчики магнитосопротивления помещены в капсулы и далее в сенсорный блок в защитной и стабилизирующей алюминиевой рамке. Это предотвращает адгезию грязи и обеспечивает защиту от механического повреждения.

Сенсорные модули соответствуют классу защиты IP64, что позволяет их использовать непосредственно в суровых условиях. Модульный дизайн позволяет легкую замену сенсорного блока без дополнительной настройки.

Рисунок 2: Сенсорный модуль (источник: IMS)

Сенсорный модуль имеет ширину 95мм, что позволяет рядам сенсорных модулей покрывать материал без пробелов. Каждый датчик содержит 48 GMR датчиков в центре магнита. Расстояние между датчиками перпендикулярно направлению прокатки 1 мм. Это хорошо, так как поле рассеяния наименьших дефектов также 1 мм.

Рисунок 3: Амплитуда сигнала 1 мм x 100 мкм x 30 мкм борозды в зависимости от положения (источник: IMS)

Разрешение датчика с таким расположением позволяет обнаруживать даже самые малые дефекты. В то же время, датчики используемые более чувствительны, чем более маленькие датчики с большим пространственным разрешением. Это означает, что особенно слабые сигналы маленьких дефектов могут обнаруживаться лучше. Дефекты обнаруженные датчиком определяются с помощью амплитуды сигнала.

Риснок 4: Амплитуда сигнала различных дефектов в зависимости от объема

В целом, система структурируется иерархически. Отдельные уровни работают на базе задания и соединены посредством быстрой сети. Сигналы сенсора переводятся из аналоговых в дискретные с частотой регистрации до 187.5 кГц при разрешении 15 бит. Сканирование длины происходит с постоянным продольным разрешением (направление прокатки) 0.1 мм.

Сигналы датчика, преобразованные в цифровую форму, с восьми модульных сенсоров передаются в общий Gig-E хаб и перефодятся на стандарт Gig-E камера. Gig-E хабы подключены к компьютеру, получающему данные с камеры. Данный компьютер имеет следующие задачи:

⋅ Преобработка сигнала

⋅ Обнаружение дефектов

⋅ Расчет признаков

⋅ Классификация

⋅ Контроль и регулирование модулей

Сервер с базами данных накладывается на компьютер, получающий данные с камеры. Сервер баз данных хранит изображения дефектов и содержит базы данных производственные и обучения. Визуализация дефектов, а также подключение к базам данных заказчиков происходит через сервер баз данных.

Рисунок 5: Конфигурация аппаратного обеспечения

Технический дизайн производства

После расширенных лабораторных тестов и успешной пилотной фазы, готовая к выпуску на рынок система измерения с 28 модулями (макс. ширина материала 1 344 мм) была установлена в линию лужения и запущена в эксплуатацию успешно.

Данные продукции

Толщина полосы

Ширина полосы

Скорость полосы

Измерительное расстояние

Измерительная точность

Обнаруживаемый размер дефекта

Влияние расстояния

Воспроизводимость

0.1 – 0.6 мм (макс. 1 мм)

600 – 1,250 мм (измерительная ширина 1,344 мм)

макс. 1,000м/мин при полном разрешении

> 0.5 мм

Дыра: 70 мкм диаметр, борозда: 10 мкм в глубину, 100 мкм в ширину, 1 000 мкм в длину при толщине полосы 250 мкм

Минимальный размер дефекта должен определяться в зависимости от приложения

1 dB / 100 µm

>98 %

Измерение осуществляется на отклоняющем ролике двумя рядами модулей. Положение модулей может быть настроено в зависимости от различных толщин материала с помощью серводвигателей.

Чтобы обеспечить механическую стабильность, ряды модулей и передвигающие элементы содержатся в постоянной температуре благодаря воде. Водяное охлаждение также служит для отвода тепла от модулей.

Измерительная система также имеет пневматический привод для передвижения рядов датчиков. Привод активизируется автоматически в случае опасности столкновения с материалом для быстрого поднятия системы измерения от поверхности полосы.

Расстояние от модулей до поверхности полосы отслеживается постоянно с помощью емкостного датчика расстояния на ряд модулей. В качестве дополнительного устройства безопасности, измерительная система имеет оптический детектор морщин. Это лазерный ограничитель, который устанавливается в полосе 10-20 м перед измерительной точкой. В случае морщин на материале, ряды сенсоров уворачиваются.

Система измерения может перемещаться в позицию парковки вне системы. В этом положении, датчики автоматически настраиваются и может проводиться техническое обслуживание системы, пока линия продолжает работать. Во время автоматической настройки все сенсоры стандартизуются до определенной магнитной чувствительности и дефектные датчики обнаруживаются.

Результаты измерения

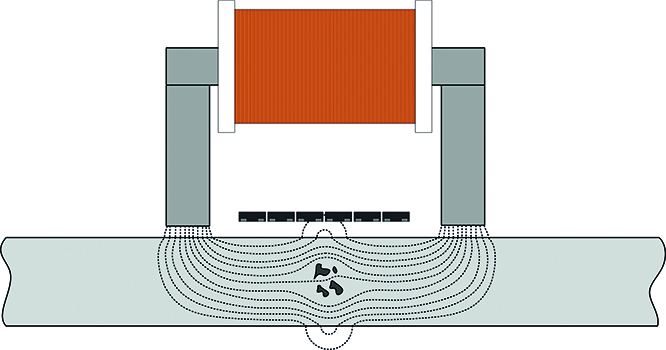

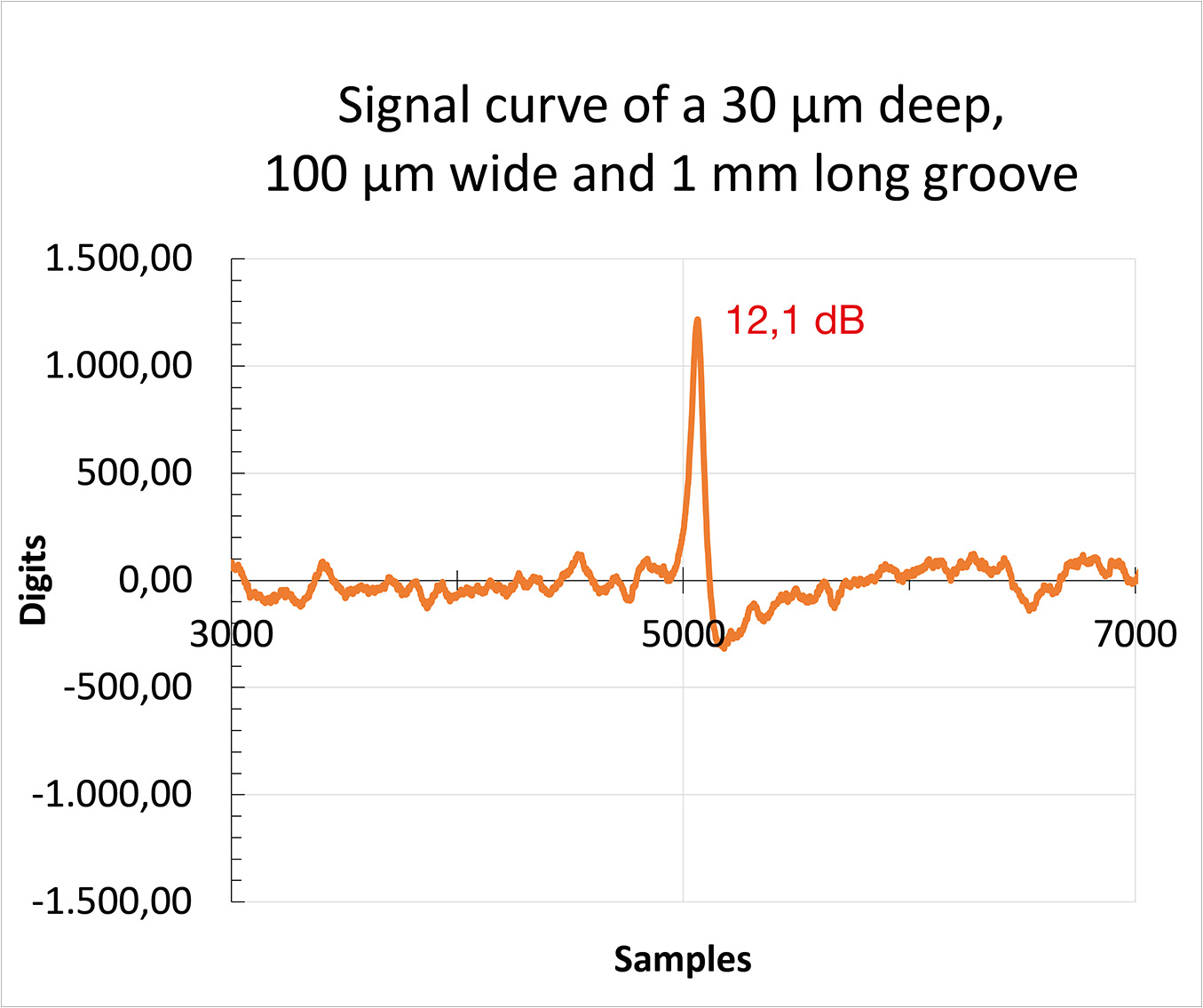

Следующие значения показывают необработанные сигналы искусственных дефектов: дыра с диаметром 100 мкм и поверхностные борозды с длиной 1 мм, шириной 100 мкм и глубиной 30 мкм и 10 мкм соответственно в 100 мкм толщине стальной полосы при измерительном расстоянии 500 мкм и скорости 500м/мин.

Рисунки 6-8: Профили сигналов 100 мкм рыра и 1 мм длиной борозды, 10 мкм и 30 мкм глубиной, 100 мкм шириной (источник: IMS)

Поверхностные дефекты на другой стороне материала к измерительной системе также могут быть обнаружены.

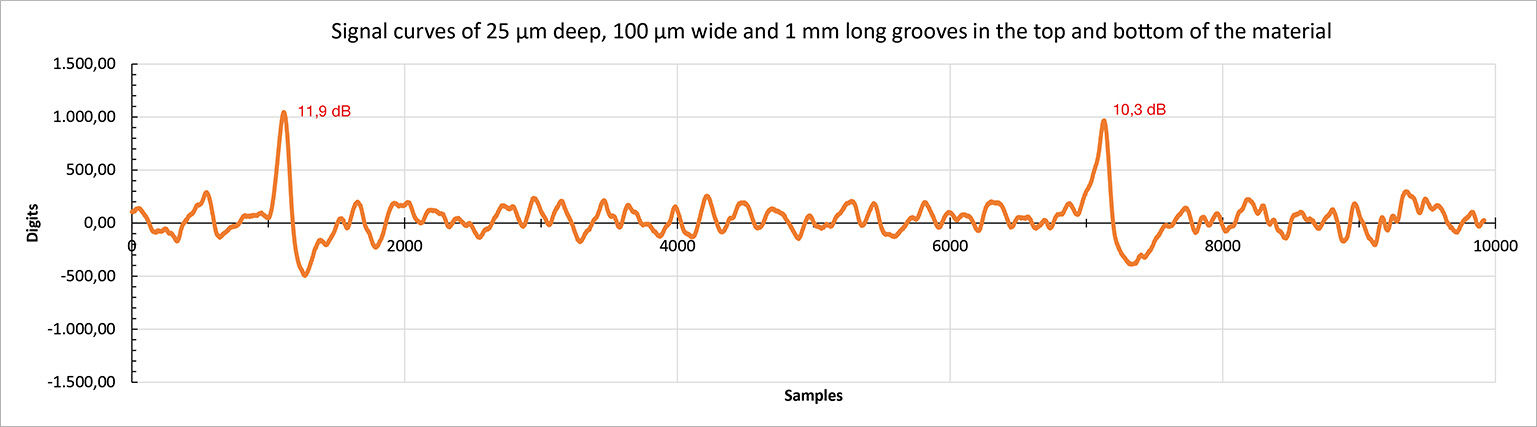

Рисунок 9 показывает необработанный сигнал борозд 1 мм x 100 мкм x 25 мкм в 200 мкм толщиной стальной полосе. Первая ворозда на стороне материала, которая обращена к системе измерения, вторая на обратной стороне. Как можно увидеть на рисунке, положение дефекта на материале имеет небольшое влияние на соотношение сигнал-шум сигналов дефекта.

Рисунок 9: Профиль сигнала борозды, верхняя и нижняя сторона полосы

Операционное измерение

Внутренние включения измеренные оцениваются следующим образом:

1) На базе размера дефекта (амплитуда/объем)

2) На базе классификации (например, раковины, перекрытия, М-дефекты, царапины, вмятины)

. Некоторые включения обнаруженные были позиционированы точно в лаборатории посредством инспекции частиц с помощью магнита и проверены последовательно 3 секциями в поперечном направлении к направлению прокатки.

Рисунок 10: Отображение дефекта системой

Рисунок 11: Изображение дефекта с помощью магнита и частиц

Рисунок 12: 1-я секция, дефект

Рисунок 13: 2-я секция, дефект

Рисунок 14: 3-я секция, дефект

Заключение

Использование высококачественной измерительной электроики и продвинутой обработки изображения, IMS Messsysteme GmbH разработал систему измерения высокого разрешения для внутренних дефектов и наружных повреждений материала, система обнаружения включений.

Готовая к реализации система обнаружения включений доступна для станов холодной прокатки полос для комплексной оценки чистоты материала. Максимальная толщина полосы при полной чувствительности 1 мм. Система инспекция доступна для любой ширины материала и может быть адаптирована под индивидуальные требования заказчика.

Обработка изображения с калькуляцией и классификацией, различающей дефекты по размеру и типу. Классификация настраивается к соответствующему материалу и требованию заказчика.

Использование системы обнаружения включений фирмы IMS помогает избежать отправки дефектного материала и гарантирует идеальное качество продукции конечному заказчику. В дополнение, результаты измерения использованы для оптимизации предыдущих этапов. Путем улучшения качества и выпуска, ресурсы сберегаются и стоимость снижается.